今年的中国汽车产业,流行着一个词汇——“卷”。无论是价格、技术还是服务,都在竞争中不断升级。若不投身这场内卷之战,便只能面临被淘汰的命运。在这样的背景下,降低成本、提高效率成为了汽车产业链追求的核心目标。特别是在汽车零部件生产企业,这些企业大多还停留在劳动密集型阶段,生产效率不高,人工成本居高不下,难以适应产业链降本的需求。为此,零部件生产亟需加大对自动化加工中心、自动化冲压机、自动化铸造设备等装备的投入。提升自动化水平,是提升这些工厂生产效率和质量、释放生产潜能的关键途径。

普拉迪——作为专业的汽车零部件CNC提供商,在型材加工领域积累了丰富的经验。无论是传统汽车零部件,还是新能源汽车零部件,普拉迪都能提供成熟的加工解决方案。依靠自身的研发实力、丰富的案例库和全面的加工中心生产能力,普拉迪针对不同汽车零部件的加工特性,配备了桁架式自动化生产线和机械臂式自动化生产线,并结合柔性物流搬运系统,助力客户实现24小时不间断生产,从而在激烈的市场竞争中保持优势。

以下便是几个普拉迪为汽车自动化加工提供的专业案例:

一、PB系列型材机杆件加工自动化产线

普拉迪型材加工中心PB系列

为了迎合客户对降低成本和提升效率的追求,普拉迪在型材加工中心部署了桁架式机器人,以实现铝型材的自动化加工。这些机器人具备坚固耐用、快速移动、精确作业的优势。相较于轨道式机器人生产线,它们便于在自动化与人工上下料之间灵活切换,不仅降低了建设成本和占地空间,还提升了运行效率。此外,通过无限延展的特性,可以无缝连接整条生产线。配备的通用料架和夹爪满足了快速更换部件的需求,无论是小批量打样还是大规模生产均能应对。

在引入自动上下料系统之前,一名工人仅能操作2-3台机床。而采用自动化方案后,仅需1-2人即可监管4台机械手(相当于8台机床),生产效率提升了2-3倍。该系统适用于生产保险杠、行李架、电池托盘杆件等需大量生产的窄长型材件,大大提升了生产效率。

二、PHA系列电池托盘总成加工产线

电池包总成作为新能源汽车最重要的组成部分,目前绝大部分都是采用铝制电池箱体,电池托盘总成的人工上下料耗时长,还需要两位人工配合。

普拉迪采用高速动柱式龙门加工中心,通过交换式工作台,使机床加工和上下料同时进行,减少机床停机时间。搭配地轨式大型机械手进行上下料,可完成电池托盘总成的自动化CNC加工。

PHA系列电池托盘总成加工

电池托盘总成产线搭配型材机杆件产线,可完成电池托盘的全部CNC加工,搭配自动化FSW、CMT焊接装备以及检测线,可实现电池托盘产线的大规模自动化加工。

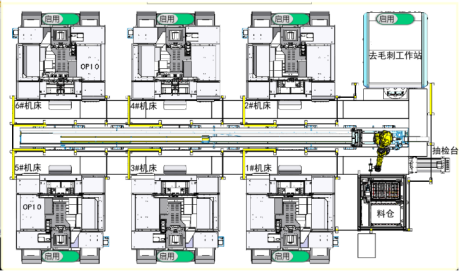

三、PL系列小型零部件加工自动化产线

针对大批量小型零部件的加工,普拉迪设计了PL系列立式加工中心,搭配轨道机器人,可整合多工序机加工、检测和去毛刺功能,完成毛坯件到成品的加工和成品抽检或全检。

普拉迪PL855立式加工中心

可采用AGV小车负责料仓上下料,采用全方位视觉检测方案完成抽检,实现全产线的24小时无人生产,产线则具有高度的灵活性和适应性,能够处理各种形状和尺寸的物品,适用于中小批量生产。可加工电池包端板、储能板、驱动零部件等小型汽车零部件。

PL立式系列自动化产线

中国汽车行业特别是新能源汽车行业正处于高质量发展阶段,汽车零部件企业也越来越重视在生产制造中对自动化的应用。普拉迪型材加工中心正同汽车行业的合作伙伴一道,帮助中国汽车行业走向新的工业生产阶段,并将中国的解决方案推广到全球,帮助汽车零部件企业实现中国智造,全球生产。

电脑版

电脑版 手机版

手机版 回到顶部

回到顶部