来源: 点击数:142次 更新时间:2025-10-28

在现代制造业的宏伟画卷中,高铁无疑是一颗璀璨的明珠。其背后是无数精密制造的零部件,其中许多是长度惊人的型材结构件,例如车体的底架、侧梁、顶棚等,长度动辄达到20米以上,甚至26米。如何高效、精密且经济地加工这些“钢铁长龙”,一直是制造业面临的挑战。传统上,人们可能会首先想到龙门加工中心,但一种更专业、更具针对性的设备——型材加工中心,正以其卓越的表现,成为超长工件加工领域的王者。

一、 挑战:超长工件加工的痛点

加工一个26米长的铝合金或不锈钢型材,绝非易事。传统方案面临诸多瓶颈:

1. 设备限制: 普通龙门加工中心的门宽和行程有限,定制一台26米跨度的超大型龙门,成本极其高昂,且占地面积巨大。

2. 效率低下: 工件需要多次装夹、反复定位,累积误差大,加工节拍长,严重影响生产效率。

3. 精度难保: 长工件在自身重力和切削力作用下易产生变形和振动,多次装夹更是精度杀手。

4. 人力密集: 需要多名操作员协同吊装、定位,自动化程度低,劳动强度大。

二、 解决方案:型材加工中心的卓越设计

型材加工中心,特别是针对超长工件设计的动柱式或龙门移动式五面体加工中心,为上述痛点提供了完美的解决方案。其核心设计理念是 “设备动,工件静”。

超长行程与固定工件: 工件被一次性固定在一个超长的工作台上,静止不动。加工主轴在由床身、立柱和横梁构成的刚性结构驱动下,沿工件全长(如26米)进行移动加工。

专业夹持系统: 配备多个可调式液压或气动夹具,沿工作台均匀分布,能有效支撑长工件,防止加工中的变形和振动。

多主轴头与刀库: 通常配备高效的自动换刀系统,甚至多主轴同时工作,可一次性完成铣、钻、攻、镗等多种工序,实现“一次装夹,全部完成”。

三、 核心优势:为何比龙门加工更快、更经济、性价比更高?

与为特定项目定制的超大型龙门相比,型材加工中心在加工超长型材时,优势是全方位的。

1. 效率飞跃:速度的革命

减少非加工时间: 最大的效率提升来自于一次性装夹。26米的工件,在龙门机上可能需要移动、重新找正2-3次,每次耗时数小时。而型材加工中心只需装夹一次,节省了大量辅助时间。

多任务并行处理: 高端型材加工中心可以配备双主轴或多工作台。当一个主轴在加工时,另一个区域可以进行工件的装卸,实现近乎不间断的连续生产,设备利用率远超普通龙门。

高速高动态性能: 专为型材加工优化的结构,移动部件(主轴)的质量相对整个龙门移动要小,可以实现更高的进给速度和加速度,缩短单个孔的加工周期。

2. 经济性显著:成本的优化

初始投资更低: 制造一台26米有效行程的定制化巨型龙门,其设计和制造成本是指数级增长的。而标准系列的型材加工中心,通过模块化设计延伸行程,在达到同等加工长度时,总体成本通常更具优势。

占地面积更小: 型材加工中心的布局更为紧凑,不需要为龙门架的巨大移动范围预留额外空间,节约了宝贵的厂房面积。

人力与能耗成本下降: 自动化程度高,其驱动功率更集中于主轴运动,相比驱动整个庞大龙门架,长期运行的能耗也更低。

3. 性价比之王:精度与柔性的完美结合

精度稳定性更高: “一次装夹”原则从根本上消除了多次定位带来的累积误差。配合精密的床身导轨和光栅尺,能轻松保证26米全长范围内的高精度加工。固定的工件也更利于排屑和冷却,避免热变形对精度的影响。

卓越的柔性: 一台型材加工中心可以适应不同截面、不同长度的多种型材工件。只需更换夹具程序和刀具,即可快速转产,非常适合高铁这种多品种、小批量的生产模式。而定制的巨型龙门则显得“笨重”。

可靠性与维护: 结构相对传统龙门更为简化,运动部件受力更合理,长期运行的稳定性和可靠性更高,日常维护也更方便。

四、 在高铁制造中的具体运用

以加工一段26米长的高铁车体底架铝合金型材为例:

1. 上料: 通过天车或自动输送线将型材毛坯放置于工作台的夹具上。

2. 一次装夹定位: 操作员启动程序,所有夹具自动夹紧,完成工件固定。

3. 自动加工: 程序启动,加工中心主轴沿X轴(长度方向)移动,配合Y/Z轴运动,在型材的各个面上依次进行:

o 铣削安装平面

o 钻削数百个连接孔

o 攻丝

o 铣槽、轮廓

4. 完成下料: 所有工序完成后,夹具松开,加工好的工件被吊离,下一个毛坯进入,循环开始。

整个过程流畅、高效,如同一台精密的“工业缝纫机”在为其量身定制的“布料”上飞针走线。

型材加工中心,凭借其为长工件加工而生的基因,在效率、经济性和综合性价比上,确实超越了传统龙门加工中心的范畴,成为了此类应用的不二之选。它不仅是对加工能力的简单扩展,更代表了一种“以专克长、以动制静”的先进制造哲学,是推动高端装备制造业迈向更高水平的关键利器。

长度动辄达到20米以上,甚至26米。如何高效、精密且经济地加工这些“钢铁长龙”,一直是制造业面临的挑战。传统上,人们可能会首先想到龙门加工中心,但一种更专业、更...

在新能源行业追求更高能量密度与极致安全的征程中,固态电池被誉为下一代动力电池的“圣杯”。然而,从实验室的突破到规模化量产,横亘在面前的是一系列艰巨的工程技术挑战...

铝型材本身巨大的市场需求,是催生专用加工中心的根本原因。型材加工中心就是铝型材中最具代表性的加工中心。

尊敬的客户:您好!在国庆中秋节放假期间,普拉迪的各项工作并未停止,有任何设备相关问题与咨询问题都可拨打400-888-1136进行咨询。

假期期间,为保证能迅速响应客户需求,普拉迪售服热线仍有专人值守。若有紧急情况需要协助处理,欢迎及时拨打普拉迪售服热线:400-888-1136

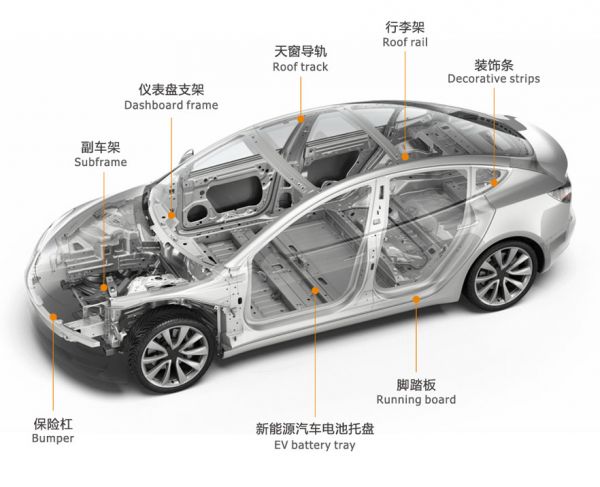

普拉迪型材加工中心作为高端数控装备的代表,正以其卓越的精度、极高的效率和出色的灵活性,深度融入汽车研发与生产的各个环节,成为推动行业进步的关键力量。